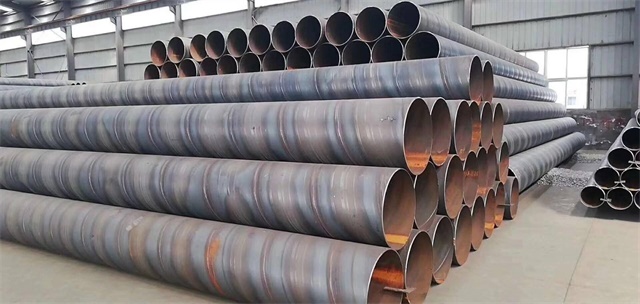

正大螺旋鋼管概述

正大螺旋鋼管是正大集團旗下鋼管制造企業生產的一種采用雙面埋弧螺旋焊接技術制成的鋼管。其生產過程是將帶鋼按螺旋形彎曲成形,用埋弧自動焊進行內縫和外縫的焊接制成螺旋鋼管。這種鋼管具有生產效率高、成本相對較低、適用范圍廣等特點,在多個領域有著重要應用。

產品特點

1. 力學性能優良

高強度:正大螺旋鋼管在生產過程中,通過合理的工藝控制,能使鋼管具備較高的強度。例如,在石油、天然氣輸送管道工程中,需要承受較大的內部壓力和外部載荷,正大螺旋鋼管憑借其高強度特性,能夠滿足這些復雜工況下的使用要求。

良好的韌性:良好的韌性使得鋼管在受到沖擊或振動時,不易發生脆性斷裂。在地震多發地區的基礎設施建設中,如橋梁、建筑樁基等,正大螺旋鋼管的韌性能夠保證結構在地震作用下的安全性。

2. 規格靈活多樣

直徑范圍廣:正大螺旋鋼管可以生產多種直徑規格的產品,從幾百毫米到數米不等。小直徑的螺旋鋼管可用于城市供水、排水等小型管道工程;大直徑的螺旋鋼管則常用于大型水利工程、跨海橋梁等大型基礎設施項目中。

壁厚可調:根據不同的使用需求,正大螺旋鋼管的壁厚可以進行調整。在需要承受較高壓力的場合,如高壓輸氣管道,可選擇較厚的壁厚;而在一些對壓力要求不高的場合,如普通排水管道,可選擇較薄的壁厚,以降低成本。

3. 焊接質量可靠

雙面埋弧焊接工藝:該工藝使得焊縫質量高,焊縫內部缺陷少。埋弧焊的電弧在焊劑層下燃燒,減少了外界因素對焊接過程的影響,同時焊劑對熔池起到保護作用,使焊縫金屬純凈度高,力學性能良好。

焊縫檢測嚴格:正大在生產過程中,會對螺旋鋼管的焊縫進行嚴格的檢測,包括超聲波探傷、X射線探傷等無損檢測方法,確保焊縫質量符合相關標準要求。

4. 耐腐蝕性能較好

防腐處理多樣:正大螺旋鋼管可以根據不同的使用環境,進行多種防腐處理。例如,在潮濕、腐蝕性較強的土壤環境中,可采用三層聚乙烯(3PE)防腐涂層,該涂層具有良好的耐化學腐蝕性能和機械保護性能;在海洋環境中,可采用環氧煤瀝青防腐涂層,能夠有效抵抗海水的侵蝕。

使用壽命長:經過合適的防腐處理后,正大螺旋鋼管的使用壽命可大大延長。相比未做防腐處理的鋼管,其使用壽命可提高數倍甚至數十倍,降低了后期的維護和更換成本。

應用領域

1. 石油天然氣輸送

長距離輸送管道:正大螺旋鋼管可用于石油、天然氣的長距離輸送管道建設。其高強度和良好的密封性能夠保證輸送介質的安全和穩定,同時大口徑的螺旋鋼管可以滿足大量輸送的需求。例如,西氣東輸工程中就大量使用了螺旋鋼管。

集輸管道:在油田和氣田的集輸系統中,螺旋鋼管用于將分散的油氣井產出的油氣匯集起來,輸送到處理站。其規格靈活的特點可以根據不同的油氣井產量和輸送距離進行選擇。

2. 水利工程

引水管道:在水利工程中,正大螺旋鋼管可用于引水管道的建設。其耐腐蝕性能能夠適應水體的長期浸泡,同時較大的直徑可以滿足大規模引水的需求。例如,在一些大型水庫的引水工程中,螺旋鋼管被廣泛應用于輸水管道。

排水管道:用于城市和工業的排水系統,能夠快速、高效地排除污水和雨水。其良好的力學性能可以承受地面的壓力和車輛的荷載,保證排水管道的正常運行。

3. 建筑結構

樁基工程:在高層建筑、橋梁等大型建筑結構的樁基工程中,正大螺旋鋼管可作為樁身材料。其高強度和良好的韌性能夠承受上部結構的荷載,并將荷載傳遞到深層土體中。例如,在一些沿海地區的高層建筑樁基中,螺旋鋼管樁得到了廣泛應用。

支撐結構:在一些大型工業廠房、體育場館等建筑中,螺旋鋼管可用于制作支撐結構,如屋架、立柱等。其規格多樣和易于加工的特點能夠滿足不同建筑結構的設計要求。

生產工藝流程

原材料準備:選用符合標準的熱軋鋼帶作為原材料,檢查鋼帶的質量,包括厚度、寬度、化學成分等。

開卷、矯平:將鋼帶卷開卷,并通過矯平機進行矯平,消除鋼帶的彎曲和波浪形變形,保證鋼帶的平整度。

銑邊:使用銑邊機對鋼帶的邊緣進行銑削,使其達到規定的坡口形狀和尺寸,為后續的焊接做好準備。

成型:經過多道次軋輥的擠壓和彎曲,使鋼帶逐漸形成螺旋形管坯。成型過程中需要嚴格控制軋輥的間隙和角度,以確保管坯的尺寸精度和形狀質量。

內焊、外焊:采用雙面埋弧自動焊工藝,對螺旋形管坯的內縫和外縫進行焊接。焊接過程中,需要控制焊接電流、電壓、焊接速度等參數,以保證焊縫質量。

焊縫檢測:對焊接后的焊縫進行超聲波探傷、X射線探傷等無損檢測,檢查焊縫內部是否存在缺陷。

定徑、矯直:通過定徑機和矯直機對焊接后的鋼管進行定徑和矯直,使鋼管的直徑和直線度符合標準要求。

水壓試驗:對鋼管進行水壓試驗,檢查鋼管的密封性和強度是否符合要求。試驗壓力一般為鋼管工作壓力的 1.5 倍左右。

防腐處理:根據使用要求,對鋼管進行防腐處理,如涂刷防腐涂料、包覆防腐層等。

切割、包裝入庫:按照規定的長度對鋼管進行切割,并對切割后的鋼管進行包裝入庫。

質量檢測與控制

1. 原材料檢測

化學成分分析:對鋼帶的化學成分進行分析,確保其符合相關標準的要求。例如,對于輸送石油、天然氣的螺旋鋼管,需要控制鋼帶中的硫、磷等有害元素的含量,以提高鋼管的耐腐蝕性能。

力學性能測試:對鋼帶進行拉伸試驗、彎曲試驗等力學性能測試,檢驗其強度、韌性等指標是否合格。

2. 生產過程檢測

尺寸檢測:在成型、定徑等工序中,使用游標卡尺、千分尺等測量工具,對鋼管的直徑、壁厚、橢圓度等尺寸進行實時檢測,確保其符合標準要求。

焊縫質量檢測:除了無損檢測外,還會對焊縫進行外觀檢查,檢查焊縫表面是否有咬邊、氣孔、夾渣等缺陷。

3. 成品檢測

外觀質量檢測:檢查鋼管表面是否有劃痕、凹坑、銹蝕等缺陷,以及鋼管的直線度和端面平整度是否符合標準要求。

力學性能復驗:從成品鋼管中截取試樣,進行拉伸試驗、沖擊試驗等力學性能復驗,確保鋼管的力學性能符合相關標準的規定。